1. സോൾഡർ

3000 ഡിഗ്രി സെൽഷ്യസിൽ താഴെ താപനിലയുള്ള എല്ലാത്തരം സോൾഡറുകളും W ബ്രേസിംഗിനും, 400 ഡിഗ്രി സെൽഷ്യസിൽ താഴെ താപനിലയുള്ള ഘടകങ്ങൾക്ക് ചെമ്പ് അല്ലെങ്കിൽ വെള്ളി അടിസ്ഥാനമാക്കിയുള്ള സോൾഡറുകൾ ഉപയോഗിക്കാനും കഴിയും; 400 ഡിഗ്രി സെൽഷ്യസിനും 900 ഡിഗ്രി സെൽഷ്യസിനും ഇടയിൽ ഉപയോഗിക്കുന്ന ഘടകങ്ങൾക്ക് സ്വർണ്ണം അടിസ്ഥാനമാക്കിയുള്ള, മാംഗനീസ് അടിസ്ഥാനമാക്കിയുള്ള, മാംഗനീസ് അടിസ്ഥാനമാക്കിയുള്ള, പല്ലേഡിയം അടിസ്ഥാനമാക്കിയുള്ള അല്ലെങ്കിൽ ഡ്രിൽ അടിസ്ഥാനമാക്കിയുള്ള ഫില്ലർ ലോഹങ്ങളാണ് സാധാരണയായി ഉപയോഗിക്കുന്നത്; 1000 ഡിഗ്രി സെൽഷ്യസിൽ കൂടുതൽ ഉപയോഗിക്കുന്ന ഘടകങ്ങൾക്ക്, Nb, Ta, Ni, Pt, PD, Mo തുടങ്ങിയ ശുദ്ധമായ ലോഹങ്ങളാണ് കൂടുതലും ഉപയോഗിക്കുന്നത്. പ്ലാറ്റിനം ബേസ് സോൾഡർ ഉപയോഗിച്ച് ബ്രേസ് ചെയ്ത ഘടകങ്ങളുടെ പ്രവർത്തന താപനില 2150 ഡിഗ്രി സെൽഷ്യസിൽ എത്തിയിരിക്കുന്നു. ബ്രേസിംഗിന് ശേഷം 1080 ഡിഗ്രി ഡിഫ്യൂഷൻ ചികിത്സ നടത്തുകയാണെങ്കിൽ, പരമാവധി പ്രവർത്തന താപനില 3038 ഡിഗ്രി സെൽഷ്യസിൽ എത്താം.

ബ്രേസിംഗ് w-യ്ക്ക് ഉപയോഗിക്കുന്ന മിക്ക സോൾഡറുകളും Mo-യ്ക്ക് ബ്രേസിംഗിനും, ചെമ്പ് അല്ലെങ്കിൽ വെള്ളി അടിസ്ഥാനമാക്കിയുള്ള സോൾഡറുകൾ 400 ℃-ൽ താഴെ പ്രവർത്തിക്കുന്ന Mo ഘടകങ്ങൾക്കും ഉപയോഗിക്കാം; 400 ~ 650 ℃-ൽ പ്രവർത്തിക്കുന്ന ഇലക്ട്രോണിക് ഉപകരണങ്ങൾക്കും ഘടനാപരമല്ലാത്ത ഭാഗങ്ങൾക്കും, Cu Ag, Au Ni, PD Ni അല്ലെങ്കിൽ Cu Ni സോൾഡറുകൾ ഉപയോഗിക്കാം; ഉയർന്ന താപനിലയിൽ പ്രവർത്തിക്കുന്ന ഘടകങ്ങൾക്ക് ടൈറ്റാനിയം അടിസ്ഥാനമാക്കിയുള്ളതോ ഉയർന്ന ദ്രവണാങ്കങ്ങളുള്ള മറ്റ് ശുദ്ധമായ ലോഹ ഫില്ലർ ലോഹങ്ങളോ ഉപയോഗിക്കാം. ബ്രേസിംഗ് സന്ധികളിൽ പൊട്ടുന്ന ഇന്റർമെറ്റാലിക് സംയുക്തങ്ങൾ ഉണ്ടാകുന്നത് ഒഴിവാക്കാൻ മാംഗനീസ് അടിസ്ഥാനമാക്കിയുള്ള, കൊബാൾട്ട് അടിസ്ഥാനമാക്കിയുള്ള, നിക്കൽ അടിസ്ഥാനമാക്കിയുള്ള ഫില്ലർ ലോഹങ്ങൾ സാധാരണയായി ശുപാർശ ചെയ്യുന്നില്ല എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്.

TA അല്ലെങ്കിൽ Nb ഘടകങ്ങൾ 1000 ℃-ൽ താഴെ ഉപയോഗിക്കുമ്പോൾ, ചെമ്പ് അടിസ്ഥാനമാക്കിയുള്ള, മാംഗനീസ് അടിസ്ഥാനമാക്കിയുള്ള, കൊബാൾട്ട് അടിസ്ഥാനമാക്കിയുള്ള, ടൈറ്റാനിയം അടിസ്ഥാനമാക്കിയുള്ള, നിക്കൽ അടിസ്ഥാനമാക്കിയുള്ള, സ്വർണ്ണ അടിസ്ഥാനമാക്കിയുള്ള, പല്ലേഡിയം അടിസ്ഥാനമാക്കിയുള്ള കുത്തിവയ്പ്പുകൾ തിരഞ്ഞെടുക്കാം, അതിൽ Cu Au, Au Ni, PD Ni, Pt Au_ Ni, Cu Sn എന്നിവ ഉൾപ്പെടുന്നു. സോൾഡറുകൾക്ക് TA, Nb എന്നിവയോട് നല്ല ഈർപ്പക്ഷമതയും, നല്ല ബ്രേസിംഗ് സീം രൂപീകരണവും ഉയർന്ന ജോയിന്റ് ശക്തിയും ഉണ്ട്. വെള്ളി അടിസ്ഥാനമാക്കിയുള്ള ഫില്ലർ ലോഹങ്ങൾ ബ്രേസിംഗ് ലോഹങ്ങളെ പൊട്ടുന്നതാക്കുന്ന പ്രവണത കാണിക്കുന്നതിനാൽ, അവ കഴിയുന്നത്ര ഒഴിവാക്കണം. 1000 ℃ നും 1300 ℃ നും ഇടയിൽ ഉപയോഗിക്കുന്ന ഘടകങ്ങൾക്ക്, Ti, V, Zr അല്ലെങ്കിൽ അനന്തമായ ഖരവും ദ്രാവകവും രൂപപ്പെടുന്ന ഈ ലോഹങ്ങളെ അടിസ്ഥാനമാക്കിയുള്ള അലോയ്കൾ എന്നിവ ബ്രേസിംഗ് ഫില്ലർ ലോഹങ്ങളായി തിരഞ്ഞെടുക്കണം. സർവീസ് താപനില കൂടുതലായിരിക്കുമ്പോൾ, HF അടങ്ങിയ ഫില്ലർ ലോഹം തിരഞ്ഞെടുക്കാം.

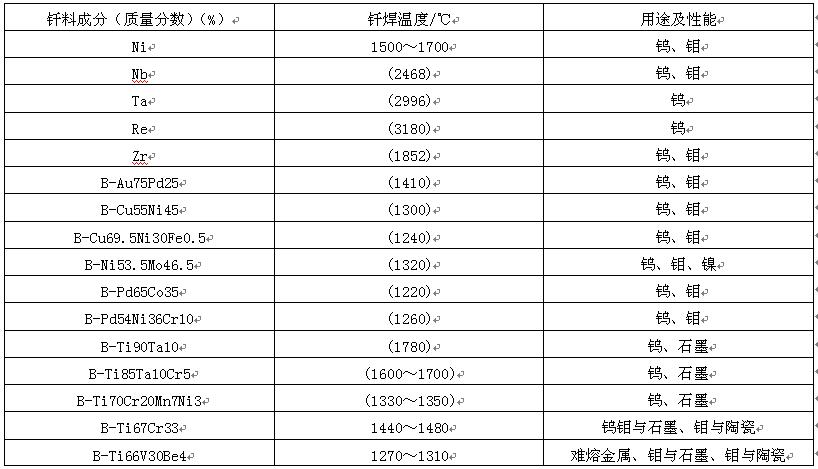

ഉയർന്ന താപനിലയിൽ Mo, Ta, Nb എന്നിവയ്ക്കുള്ള ഫില്ലർ ലോഹങ്ങളുടെ ബ്രേസിംഗിനായി പട്ടിക 13 കാണുക.

റിഫ്രാക്ടറി ലോഹങ്ങളുടെ ഉയർന്ന താപനില ബ്രേസിംഗിനുള്ള പട്ടിക 13 ബ്രേസിംഗ് ഫില്ലർ ലോഹങ്ങൾ

ബ്രേസിംഗ് ചെയ്യുന്നതിനുമുമ്പ്, റിഫ്രാക്ടറി ലോഹത്തിന്റെ പ്രതലത്തിലെ ഓക്സൈഡ് ശ്രദ്ധാപൂർവ്വം നീക്കം ചെയ്യേണ്ടത് ആവശ്യമാണ്. മെക്കാനിക്കൽ ഗ്രൈൻഡിംഗ്, സാൻഡ് ബ്ലാസ്റ്റിംഗ്, അൾട്രാസോണിക് ക്ലീനിംഗ് അല്ലെങ്കിൽ കെമിക്കൽ ക്ലീനിംഗ് എന്നിവ ഉപയോഗിക്കാം. വൃത്തിയാക്കൽ പ്രക്രിയയ്ക്ക് ശേഷം ഉടൻ തന്നെ ബ്രേസിംഗ് നടത്തണം.

W യുടെ അന്തർലീനമായ പൊട്ടൽ കാരണം, ഘടക അസംബ്ലി പ്രവർത്തനത്തിൽ w ഭാഗങ്ങൾ പൊട്ടുന്നത് ഒഴിവാക്കാൻ ശ്രദ്ധാപൂർവ്വം കൈകാര്യം ചെയ്യണം. പൊട്ടുന്ന ടങ്സ്റ്റൺ കാർബൈഡിന്റെ രൂപീകരണം തടയുന്നതിന്, W യും ഗ്രാഫൈറ്റും തമ്മിലുള്ള നേരിട്ടുള്ള സമ്പർക്കം ഒഴിവാക്കണം. വെൽഡിങ്ങിന് മുമ്പ് പ്രീ വെൽഡിംഗ് പ്രോസസ്സിംഗ് അല്ലെങ്കിൽ വെൽഡിംഗ് മൂലമുണ്ടാകുന്ന പ്രീസ്ട്രെസ്സിംഗ് ഒഴിവാക്കണം. താപനില ഉയരുമ്പോൾ W ഓക്സിഡൈസ് ചെയ്യാൻ വളരെ എളുപ്പമാണ്. ബ്രേസിംഗ് സമയത്ത് വാക്വം ഡിഗ്രി ആവശ്യത്തിന് ഉയർന്നതായിരിക്കണം. 1000 ~ 1400 ℃ താപനില പരിധിക്കുള്ളിൽ ബ്രേസിംഗ് നടത്തുമ്പോൾ, വാക്വം ഡിഗ്രി 8 × 10-3Pa ൽ കുറയരുത്. ജോയിന്റിന്റെ റീമെൽറ്റിംഗ് താപനിലയും സർവീസ് താപനിലയും മെച്ചപ്പെടുത്തുന്നതിന്, വെൽഡിങ്ങിനു ശേഷമുള്ള ഡിഫ്യൂഷൻ ചികിത്സയുമായി ബ്രേസിംഗ് പ്രക്രിയ സംയോജിപ്പിക്കാൻ കഴിയും. ഉദാഹരണത്തിന്, 1180 ℃ ൽ W ബ്രേസ് ചെയ്യാൻ b-ni68cr20si10fel സോൾഡർ ഉപയോഗിക്കുന്നു. വെൽഡിങ്ങിനുശേഷം 1070 ℃ /4h, 1200 ℃ /3.5h, 1300 ℃ /2h എന്നിങ്ങനെ മൂന്ന് ഡിഫ്യൂഷൻ ചികിത്സകൾക്ക് ശേഷം, ബ്രേസ്ഡ് ജോയിന്റിന്റെ സർവീസ് താപനില 2200 ℃-ൽ കൂടുതലായി എത്താം.

Mo യുടെ ബ്രേസ്ഡ് ജോയിന്റ് കൂട്ടിച്ചേർക്കുമ്പോൾ ചെറിയ താപ വികാസ ഗുണകം കണക്കിലെടുക്കണം, കൂടാതെ ജോയിന്റ് വിടവ് 0.05 ~ 0.13MM പരിധിക്കുള്ളിലായിരിക്കണം. ഒരു ഫിക്സ്ചർ ഉപയോഗിക്കുകയാണെങ്കിൽ, ചെറിയ താപ വികാസ ഗുണകമുള്ള ഒരു മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുക. ഫ്ലേം ബ്രേസിംഗ്, നിയന്ത്രിത അന്തരീക്ഷ ചൂള, വാക്വം ചൂള, ഇൻഡക്ഷൻ ഫർണസ്, റെസിസ്റ്റൻസ് ഹീറ്റിംഗ് എന്നിവ റീക്രിസ്റ്റലൈസേഷൻ താപനിലയേക്കാൾ കൂടുതലാകുമ്പോഴോ സോൾഡർ മൂലകങ്ങളുടെ വ്യാപനം കാരണം റീക്രിസ്റ്റലൈസേഷൻ താപനില കുറയുമ്പോഴോ Mo റീക്രിസ്റ്റലൈസേഷൻ സംഭവിക്കുന്നു. അതിനാൽ, ബ്രേസിംഗ് താപനില റീക്രിസ്റ്റലൈസേഷൻ താപനിലയോട് അടുക്കുമ്പോൾ, ബ്രേസിംഗ് സമയം കുറയുന്നത് നല്ലതാണ്. Mo യുടെ റീക്രിസ്റ്റലൈസേഷൻ താപനിലയ്ക്ക് മുകളിൽ ബ്രേസിംഗ് ചെയ്യുമ്പോൾ, വളരെ വേഗത്തിലുള്ള തണുപ്പിക്കൽ മൂലമുണ്ടാകുന്ന വിള്ളലുകൾ ഒഴിവാക്കാൻ ബ്രേസിംഗ് സമയവും തണുപ്പിക്കൽ നിരക്കും നിയന്ത്രിക്കണം. ഓക്സിഅസെറ്റിലീൻ ഫ്ലേം ബ്രേസിംഗ് ഉപയോഗിക്കുമ്പോൾ, മിക്സഡ് ഫ്ലക്സ്, അതായത്, വ്യാവസായിക ബോറേറ്റ് അല്ലെങ്കിൽ സിൽവർ ബ്രേസിംഗ് ഫ്ലക്സ്, കാൽസ്യം ഫ്ലൂറൈഡ് അടങ്ങിയ ഉയർന്ന താപനില ഫ്ലക്സ് എന്നിവ ഉപയോഗിക്കുന്നത് അനുയോജ്യമാണ്, ഇത് നല്ല സംരക്ഷണം നൽകും. മോയുടെ ഉപരിതലത്തിൽ ആദ്യം വെള്ളി ബ്രേസിംഗ് ഫ്ലക്സിന്റെ ഒരു പാളി പൂശുക, തുടർന്ന് ഉയർന്ന താപനിലയുള്ള ഫ്ലക്സിനെ പൂശുക എന്നതാണ് രീതി. വെള്ളി ബ്രേസിംഗ് ഫ്ലക്സിന് കുറഞ്ഞ താപനില പരിധിയിൽ പ്രവർത്തനമുണ്ട്, ഉയർന്ന താപനിലയുള്ള ഫ്ലക്സിന്റെ സജീവ താപനില 1427 ℃ വരെ എത്താം.

TA അല്ലെങ്കിൽ Nb ഘടകങ്ങൾ വാക്വം രീതിയിൽ ബ്രേസ് ചെയ്യുന്നതാണ് അഭികാമ്യം, കൂടാതെ വാക്വം ഡിഗ്രി 1.33 × 10-2Pa ൽ കുറയാത്തതുമാണ്. നിഷ്ക്രിയ വാതകത്തിന്റെ സംരക്ഷണത്തിലാണ് ബ്രേസിംഗ് നടത്തുന്നതെങ്കിൽ, കാർബൺ മോണോക്സൈഡ്, അമോണിയ, നൈട്രജൻ, കാർബൺ ഡൈ ഓക്സൈഡ് തുടങ്ങിയ വാതക മാലിന്യങ്ങൾ കർശനമായി നീക്കം ചെയ്യണം. വായുവിൽ ബ്രേസിംഗ് അല്ലെങ്കിൽ റെസിസ്റ്റൻസ് ബ്രേസിംഗ് നടത്തുമ്പോൾ, പ്രത്യേക ബ്രേസിംഗ് ഫില്ലർ ലോഹവും ഉചിതമായ ഫ്ലക്സും ഉപയോഗിക്കണം. ഉയർന്ന താപനിലയിൽ TA അല്ലെങ്കിൽ Nb ഓക്സിജനുമായി സമ്പർക്കം പുലർത്തുന്നത് തടയാൻ, ഉപരിതലത്തിൽ ലോഹ ചെമ്പിന്റെയോ നിക്കലിന്റെയോ ഒരു പാളി പൂശുകയും അനുബന്ധ ഡിഫ്യൂഷൻ അനീലിംഗ് ചികിത്സ നടത്തുകയും ചെയ്യാം.

പോസ്റ്റ് സമയം: ജൂൺ-13-2022